Come funziona il taglio laser? Una guida completa a questa tecnologia di precisione

Il principio alla base del taglio laser è la concentrazione di un raggio di luce ad alta potenza su un punto molto piccolo del materiale da tagliare

Il taglio laser si è affermato come una delle tecnologie di lavorazione più innovative e versatili in numerosi settori industriali, dalla metalmeccanica all’elettronica, fino al design e all’artigianato.

La sua capacità di tagliare una vasta gamma di materiali con estrema precisione e velocità lo rende uno strumento indispensabile per produzioni di massa e per la realizzazione di prototipi complessi.

Ma come funziona esattamente questa affascinante tecnologia? In questo articolo, esploreremo i principi fondamentali del taglio laser, i materiali che può lavorare, le differenze tra le applicazioni 2D e 3D e i vantaggi specifici del laser a fibra ottica.

Taglio laser: il funzionamento

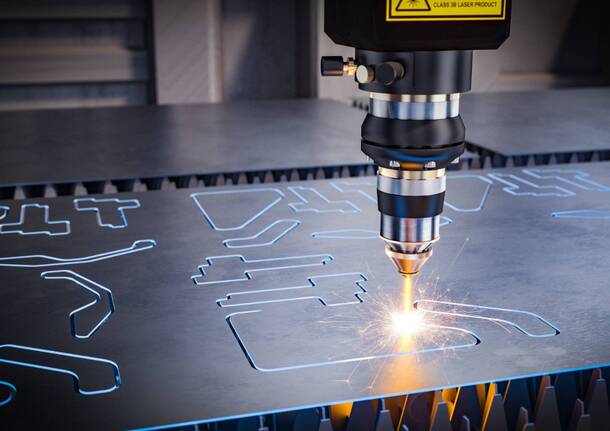

Il principio alla base del taglio laser è la concentrazione di un raggio di luce ad alta potenza su un punto molto piccolo del materiale da tagliare. Questo raggio laser, generato da una sorgente e guidato da una serie di specchi e lenti, riscalda, fonde e vaporizza il materiale in un’area estremamente localizzata.

Contemporaneamente, un getto di gas di assistenza, come ossigeno, azoto o argon, viene soffiato coassialmente al raggio laser.

Questo gas ha una duplice funzione: da un lato, aiuta a espellere il materiale fuso dalla fessura di taglio, garantendo un bordo pulito e privo di bave; dall’altro, a seconda del gas utilizzato, può innescare una reazione esotermica che aumenta l’efficienza del processo, specialmente nel taglio di metalli ferrosi.

L’intero processo è controllato da un sistema computerizzato (CNC) che muove la testa di taglio o il pezzo in lavorazione seguendo un percorso predefinito con altissima precisione.

Cosa si può tagliare con il laser?

Una delle caratteristiche più apprezzate del taglio laser è la sua incredibile versatilità in termini di materiali lavorabili e prodotti. La scelta del tipo di sorgente laser (principalmente CO2 o fibra) dipende dal materiale specifico.

I materiali più comuni:

- Metalli: Acciaio al carbonio, acciaio inossidabile, alluminio, ottone, rame e leghe varie.

- Materie plastiche: Acrilico (Plexiglas), PETG, policarbonato e molti altri. È importante notare che alcuni polimeri, come il PVC, non sono adatti al taglio laser a causa del rilascio di gas tossici.

- Legno e derivati: Legno massello, compensato, MDF.

- Tessuti e pelli: Cotone, poliestere, feltro, pelle naturale e sintetica.

- Carta e cartone: Per la creazione di imballaggi, prototipi e oggetti di design.

- Vetro e ceramica: Sebbene più complessi da tagliare, possono essere incisi e, in alcuni casi, tagliati con tecniche specifiche.

I prodotti più comuni:

Si tratta di una tecnologia estremamente versatile che permette di creare una vasta gamma di prodotti, non solo di tagliare materiali. È particolarmente efficace per il taglio laser di tubi, travi e profili metallici, realizzando telai, componenti per l’edilizia e strutture di design.

Oltre alle applicazioni industriali per la carpenteria e la meccanica di precisione (es. telai, staffe, componenti per auto), il laser è ampiamente usato per creare:

- Arredamento e design: mobili, pannelli decorativi, insegne e lampade.

- Oggettistica e moda: gioielli, accessori in pelle, gadget personalizzati e decorazioni.

- Modellismo e prototipazione: modelli architettonici e prototipi industriali ad alta definizione.

In sintesi, la tecnologia laser trasforma materie prime come metallo, legno e plexiglass in prodotti finiti per quasi ogni settore, dal componente industriale all’oggetto di design.

Differenze tra taglio 2D e 3D

La tecnologia di taglio laser si è evoluta per operare non solo su superfici piane ma anche su oggetti tridimensionali complessi.

- Taglio laser 2D: È la forma più comune di taglio laser e opera su materiali piani, come lamiere metalliche, lastre di plexiglas o fogli di legno. La testa di taglio si muove lungo gli assi X e Y per creare profili bidimensionali, anche molto complessi. Questa tecnica è ampiamente utilizzata per produrre componenti piatti che possono essere successivamente assemblati o piegati.

- Taglio laser 3D: Questa tecnologia più avanzata permette di tagliare pezzi già formati o tridimensionali. La testa di taglio, montata su un braccio robotico a 5 o più assi, può muoversi e inclinarsi per seguire superfici curve e complesse. Il taglio laser 3D è fondamentale in settori come l’automotive, per la rifilatura di componenti stampati, o nell’industria aerospaziale, per la lavorazione di parti complesse.

Vantaggi taglio laser a fibra ottica

Negli ultimi anni, il laser a fibra ottica ha guadagnato un’enorme popolarità, superando in molte applicazioni la tradizionale tecnologia a CO2, soprattutto nel taglio dei metalli. I principali vantaggi includono:

- Maggiore efficienza energetica: I laser a fibra hanno un’efficienza di conversione elettrico-ottica significativamente superiore rispetto ai laser a CO2, il che si traduce in un minor consumo di energia.

- Velocità di taglio superiore: Su spessori sottili e medi di metallo, il laser a fibra può essere notevolmente più veloce, aumentando la produttività.

- Minore manutenzione: La sorgente laser a fibra è a stato solido e non richiede la manutenzione periodica tipica delle sorgenti a CO2, come la sostituzione di gas e la pulizia degli specchi interni.

- Capacità di tagliare materiali riflettenti: I laser a fibra hanno una lunghezza d’onda che viene assorbita più efficacemente da materiali come rame e ottone, che sono difficili da tagliare con i laser a CO2 a causa della loro elevata riflettività.

- Qualità del raggio superiore: Il raggio prodotto da un laser a fibra può essere focalizzato in un punto più piccolo, consentendo tagli più precisi e una zona termicamente alterata più ridotta.

Conclusioni

Il laser rappresenta una tecnologia matura e in continua evoluzione, capace di offrire soluzioni di lavorazione precise, veloci e flessibili per un’ampia varietà di materiali e applicazioni.

Dalla semplice sagomatura di componenti bidimensionali alla complessa lavorazione di pezzi tridimensionali, questa tecnologia si adatta alle esigenze produttive più disparate.

L’avvento del laser a fibra ottica ha ulteriormente ampliato le sue potenzialità, garantendo maggiore efficienza, velocità e versatilità, e consolidando il suo ruolo di protagonista nell’industria manifatturiera moderna.

La comprensione del suo funzionamento e dei suoi vantaggi è fondamentale per chiunque operi in settori dove la precisione e l’innovazione sono le chiavi del successo.

TAG ARTICOLO

La community di VareseNews

Loro ne fanno già parte

Ultimi commenti

Paolo Cottini su Passa la Tre Valli Varesine: ecco cosa prevede l'ordinanza sulle scuole di Varese, tra chiusure, bus e cambi d'orario

Bustocco-71 su Arrivano le barriere antirumore in A8, lo svincolo di Gallarate chiude per dieci mesi

Felice su Dopo la sentenza sul Mottarone il racconto delle mamme di Silvia e Alessandro: “Per noi non è giustizia”

Felice su Centomila euro per la sicurezza dei giovani sulle strade: coinvolti nove istituti scolastici del Varesotto

axelzzz85 su Centomila euro per la sicurezza dei giovani sulle strade: coinvolti nove istituti scolastici del Varesotto

axelzzz85 su Centomila euro per la sicurezza dei giovani sulle strade: coinvolti nove istituti scolastici del Varesotto

Accedi o registrati per commentare questo articolo.

L'email è richiesta ma non verrà mostrata ai visitatori. Il contenuto di questo commento esprime il pensiero dell'autore e non rappresenta la linea editoriale di VareseNews.it, che rimane autonoma e indipendente. I messaggi inclusi nei commenti non sono testi giornalistici, ma post inviati dai singoli lettori che possono essere automaticamente pubblicati senza filtro preventivo. I commenti che includano uno o più link a siti esterni verranno rimossi in automatico dal sistema.